544 0 0

Петр Пирогов 26 июня, 2019

Часто работая с деревянными деталями, сталкиваюсь с повреждением их поверхностей металлическими тисками. Чтобы избежать этого, сконструировал и собрал самодельную конструкцию из дерева, и хочу с вами поделиться историей ее создания.

Станочные

Как сказано выше, выгоднее всего делать своими руками станочные тиски. Они намного упрощают сверловочные работы, а материал для станочных тисков годится практически любой из имеющихся в наличии: от швеллера, см. ролик:

до фанеры, см. сюжет:

И снова губки

Прочность и устойчивость губок для станочных тисков еще важнее, чем для слесарных: если сверло (шарошка, фреза) вывернет из них деталь, это чревато серьезной травмой. И вот, мы возвращаемся к вопросу выше: из чего делать губки тисков? Из уголка от 40х40х4. В таком случае губка вся целиком будет работать не на сдвиг, а на изгиб, которому металл сопротивляется гораздо сильнее. Это тот случай, когда меньше железа оказывается прочнее.

Но годится не любой уголок одного и того же типоразмера. Тянутый и холоднокатаный уголок (поз. А и Б на рис. ниже) непригоден – металл слабоват. Губки и самодельных и слесарных, и станочных тисков нужно делать из горячекатаного уголка (поз. В). Он, во-первых, много прочнее. Во-вторых, ряд его типоразмеров шире: если толщина полки холоднокатаного уголка общего назначения до 0,1 от ширины меньшей, то у горячекатаного – до 0,2b. Т.е., можно найти горячекатаный уголок, скажем, 60х60х12 – губки тисков из него будут вполне надежны.

Виды стального уголка

Горячекатаный уголок легко распознать по виду среза: все ребро наружного угла всегда острое (показано стрелкой слева на след. рис.), а внутри него – галтель большая, чем у холоднокатаного уголка. Если тиски собираются на сварке, подойдет и равнополочный, и неравнополочный уголок. Если же собирать их на болтах, лучше использовать неравнополочный с отношением ширин полок (1,5-2)/1 (a/b = 1,5…2/1). В таком случае большая полка укладывается горизонтально!

Станочные тиски из стального уголка

Схема устройства самодельных станочных тисков из уголка на болтах дана в центре на рис; справа – чертежи их общего вида. Ползун и скоба под прижимной винт сгибаются из стальной полосы толщиной от 1,5 мм. Винт в ней можно фиксировать проточкой, т.к. его фиксация работает только при отводе подвижной губки и нагружена ничтожно. На прижиме хвостик винта упирается непосредственно в губку; самый винт – М16-М20. Дополнительно о самодельных станочных тисках из уголка см. видео:

Столярные приспособления из автозапчастей

Проявив сообразительность, легко сделать тиски из старых ненужных деталей, например, автомобильных амортизаторов. Еще следует подобрать:

Самодельные слесарные тиски

- стальной угловой профиль;

- гайку М20;

- шпильку;

- шток от газового упора для воротка.

К верстаку тиски крепятся через отверстия, просверленные в угловых частях амортизаторов. Используются болты с коническими головками, если детали автомобиля отжечь, ход у них станет легче.

Самостоятельно изготовить это простое, но очень эффективное приспособление по силам любому непрофессионалу, если ему не приходилось ранее заниматься слесарными или столярными работами. Но польза для хозяйства будет существенная.

Тиски своими руками в домашних условиях

Итак, для примера выбраны тиски слесарные своими руками из швеллера, уголка и пластины. Материал – сталь неопознанной марки (теоретически Ст5). В качестве ходового винта и гаек использованы б/у изделия из старой сантехнической задвижки.

Крепление – сварка, резать металл будем болгаркой.

Как сделать самодельные тиски:

- отрезать кусок швеллера нужной длины, подобрать к нему две пластины из толстой листовой стали для крепления ходового винта. Одна ставится в конце участка, другая – примерно в середине;

- из пластины толщиной не менее 3 мм (лучше 5…8 мм) вырезается деталь-основа. Дополнительно из уголков и пластины делаются три детали (для сварного держателя);

- соединить держатель с опорной пластиной можно с помощью сварки или болтов. Ниже представлен вариант с отверстиями под болты. К опорной пластине крепится ходовая гайка

- из уголка и пластины выполняются зажимные губки. Скрепить детали можно сваркой или болтами. Если планируется использовать самодельные тиски для сверлильного станка в том числе для работ с ударными нагрузками, от сварки лучше отказаться – при таком воздействии сварной шов может разойтись;

- остается только смонтировать зажимные губки на тисках из швеллера (чертежи показывают, где именно лучше закрепить детали) и установить металлический стержень в отверстие на конце ходового винта. Он будет играть роль рычага для поворота винта и, соответственно, перемещения подвижной губки. Чтобы стержень не вылетал из отверстия, на конце его контрят гайкой.

По желанию можно усилить конструкцию губок, приварив к ним дополнительные элементы – косынки.

Если сталь подвержена коррозии, лучше после окончания всех работ покрасить самодельные тиски для сверлильного станка. Своими руками сделать это можно с помощью кисти, поскольку краскопульт или валик в этом случае неудобны. Окрашиваются тиски в разобранном виде.

На губки с внутренней, рабочей стороны можно дополнительно прикрепить накладки из алюминиевого рифленого уголка – это улучшит сцепление между поверхностями.

В видео более детально рассказано, как сделать тиски в домашних условиях своими руками.

Использование старых механизмов и подручного металлолома

Качественный новый швеллер, уголок, пластины – не единственный подходящий материал для того, чтобы самому сделать тиски.

В качестве базового механизма подойдет старый домкрат. Для удобства работы выполняется опорная пластина (или трубы с прямоугольным профилем, как показано на иллюстрации) и привариваются зажимные губки – также из трубы или швеллера, уголка. Тиски из домкрата своими руками не менее удобны, чем промышленные.

Еще один бюджетный вариант – тиски из рельсы. Учитывая нагрузочную способность этого металлопроката, модель получается очень мощная. Ее можно также использовать как наковальню, главное – надежно закрепить изделие на верстаке.

Для тех, кто работает преимущественно с деревом, удачным решением станут деревянные тиски, своими руками их изготовить проще и быстрее – не нужна сварка, отпилить детали можно вручную. Главное в этой модели – подобрать подходящие резьбовые элементы.

Представленный на фото вариант рассчитан на крепление к верстаку на постоянной основе. Чтобы сделать быстросъемный вариант, лучше базовую деталь выполнить с пластиной, которая крепится к верстаку болтами.

Для фрезеровки и резьбы удобны модели с двусторонним зажимом – такая конструкция позволяет отцентровать обрабатываемую деталь и/или перемещать ее в процессе работы, не снимая с тисков.

Если усилие зажима требуется не очень большое, а менять положение деталей или сами детали в губках требуется часто, можно поискать кулачковый механизм и сделать быстрозажимные тиски. В этом варианте винтовой зажим заменен небольшим кулачком, ослабить или усилить прижим можно небольшим поворотом рычага.

Классические самодельные тиски: пошаговая инструкция

Стандартный вариант в данном случае выполняется из стали.

Их конструкция до боли проста. Она включает в себя:

- стальная пластина (не меньше 3-х мм);

- швеллер наружный и внутренний (120 и 100 мм.);

- стальные уши;

- два токарных резца;

- отрезок от арматуры;

- пара гаек;

- винт подходящего диаметра;

- две одинакового калибра шайбы, с ходовым винтом;

- винтовая трапецеидальная пара 335 мм;

- толстая пластина.

Процесс сборки:

- На противоположных сторонах пластины, отделяем ходовой винт шайбами.

- Привариваем к шайбе винтовую резьбу.

- Далее закрепляем её стопорным кольцом.

- К рукоятке привариваем гайку с одной стороны.

- На одном уровне, привариваем к пластине гайку, со швеллером от винтов.

- Обрабатываем швеллер напильником, чтобы ход движения был легче.

- К ушкам сделанным из резцов привариваем губы.

- Устанавливаем губки на своё место, после того как будет вкручен ходовой винт.

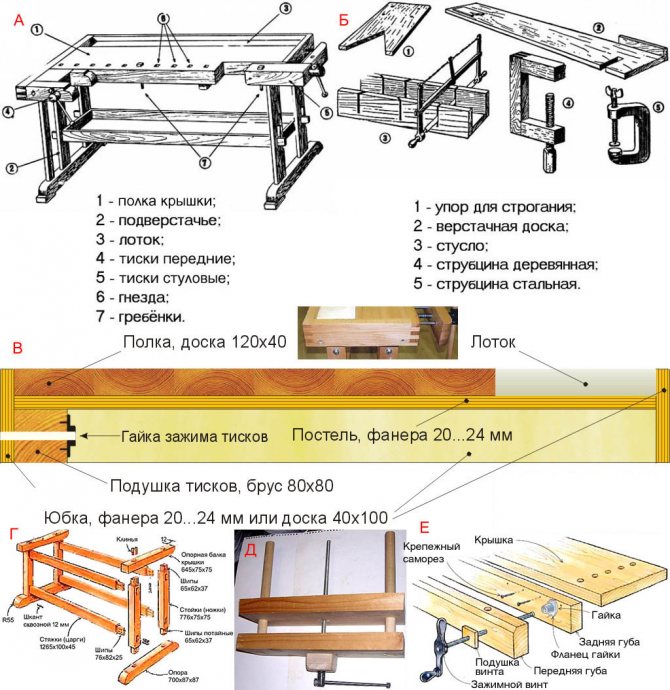

Устройство столярных тисков

Это приспособление очень простое по конструкции, надежно в использовании и позволяет значительно облегчить производство работ. Его преимущества:

- Возможность монтажа в любом месте мастерской: на верстачную плиту или на самостоятельно выполненную опору.

- Если не требуется его использование – можно демонтировать до наступления такой необходимости.

- Обеспечение безопасности выполнения работ – обрабатываемая деталь не может выскользнуть.