Аустенитные стали имеют ряд особых преимуществ и могут применяться в рабочих средах, отличающихся значительной агрессивностью. Без таких сплавов не обойтись в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности.

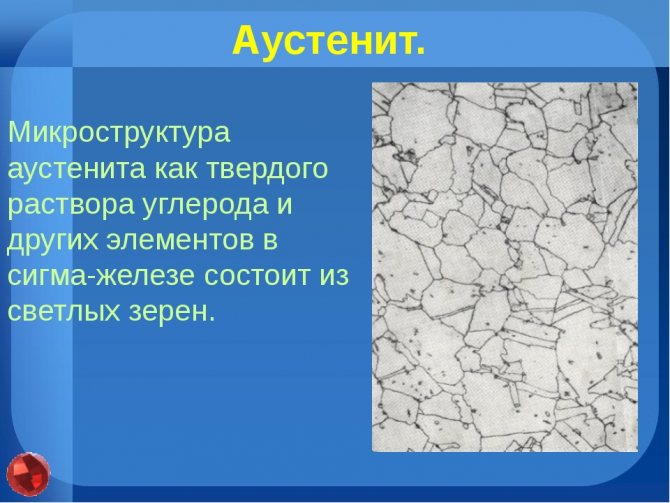

Аустенитные стали — это стали с высоким уровнем легирования, при кристаллизации образуется однофазная система, характеризуемая кристаллической гранецентрированной решеткой. Такой тип решеток не меняется даже под воздействием очень низких температур (около 200 градусов Цельсия). В отдельных случаях имеется еще одна фаза (объем в сплаве не превышает 10 процентов). Тогда решетка получится объемноцентрированной.

Межкристаллитная коррозия в аустенитных нержавеющих сталях

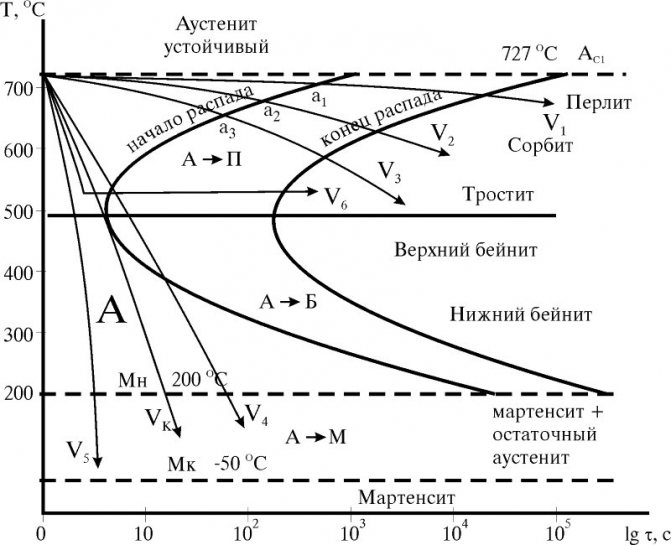

Склонность стали к межкристаллитной коррозии проявляется в результате выделения карбидных фаз. Поэтому при оценке коррозионных свойств стали важнейшим фактором является термокинтетические параметры образования в ней карбидов.

Склонность к межкристаллитной коррозии закаленной стали типа 18-10 определяется, в первую очередь, концентрацией углерода в твердом растворе. Повышение содержания углерода расширяет температурный интервал склонности стали к межкристаллитной коррозии.

Сталь типа 18-10 при выдержке в интервале 750-800 ºС становится склонной к межкристаллитной коррозии:

- при содержании углерода 0,084 % — уже в течение 1 минуты;

- при содержании углерода 0,054 % — в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

С уменьшением содержания углерода одновременно снижается температура, которая соответствует минимальной длительности изотермической выдержки до начала межкристаллитной коррозии.

Рекомендации

- Международная никелевая . Институт никеля

. - «Нержавеющая сталь». Британская энциклопедия.

- «Стандарт EN: нержавеющая сталь — список нержавеющих сталей».

- Европейский комитет по стандартизации -. «Материалы».

- «Американский институт железа и стали».

- Американский институт железа и стали. «Рекомендации по выбору и использованию нержавеющих сталей». Институт никеля

. - М, Руби (1990). Лакомб, П. (ред.). Les aciers inoxydables

. Les Editions de Physique. С. Глава 26. ISBN 2-86883-142-7 . - «Стандарт EN 10088-1: Нержавеющие стали, Часть 1: Список нержавеющих сталей».

- «310 310S Нержавеющая сталь». TubingChina.com Справочник по нержавеющей стали. Получено 2015-09-18.

- «База данных Matweb».

- «Технические данные Aubert & Duval» (PDF).

- «Паспорт авиационных материалов».

Стабилизация стали титаном и ниобием

При введении в хромоникелевую сталь типа 18-10 титана и ниобия, которые способствуют образования карбидов, меняются условия выделения карбидных фаз. При относительно низких температурах 450-700 ºС преимущественно выделяются карбиды типа Cr23C6, которые и дают склонность к межкристаллитной коррозии. При температурах выше 700 ºС преимущественно выделяются специальные карбиды типа TiC или NbC. При выделении только специальных карбидов склонности к межкристаллитной коррозии не возникает.

Азот в аустенитных нержавеющих сталях

Азот, как и углерод, имеет переменную растворимость в аустените. Азот может образовывать при охлаждении и изотермической выдержке самостоятельные нитридные фазы или входить в состав карбидов, замещая в них углерод. Влияние азота на склонность к межкристаллитной коррозии хромоникелевых аустенитных сталей значительно слабее, чем у углерода, и начинает проявляться только при содержании его более 0,10-0,15 %. Вместе с тем, введение азота повышает прочность хромоникелевой аустенитной стали. Поэтому на практике применяют в этих сталях небольшие добавки азота.

Нержавеющие стали AISI-304 -321 -316L: технический обзор

Свойства металлов

Красноломкость — свойство металлов давать трещины при горячей обработке давлением (ковка, штамповка, прокатка) в области температур красного или жёлтого каления (850-1150°C).

Хладноломкость — склонность металла растрескиваться и ломаться при холодной механической обработке.

Определение нержавеющей стали

Нержавеющая сталь (коррозионностойкие стали) — легированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах.

Классификация

Нержавеющие стали делят на 3 группы:

1. Коррозионностойкие стали — от них требуется стойкость к коррозии в несложных промышленных и бытовых условиях (из них можно изготавливать детали оборудования для нефтегазовой, легкой, машиностроительной промышленности, хирургические инструменты, бытовую нержавеющую посуду и тару).

2. Жаростойкие стали — от них требуется жаростойкость, то есть стойкость к коррозии при высоких температурах в сильно агрессивных средах, например, на химических предприятиях.

3. Жаропрочные стали — от них требуется жаропрочность, то есть хорошая механическая прочность при высоких температурах.

По химическому составу нержавеющие стали делятся на 3 группы:

1. Хромистые

- Мартенситные;

- Полуферритные (мартенисто-ферритные);

- Ферритные.

2. Хромоникелевые

- Аустенитные;

- Аустенитно-ферритные;

- Аустенитно-мартенситные;

- Аустенитно-карбидные.

3. Хромомарганцево-никелевые

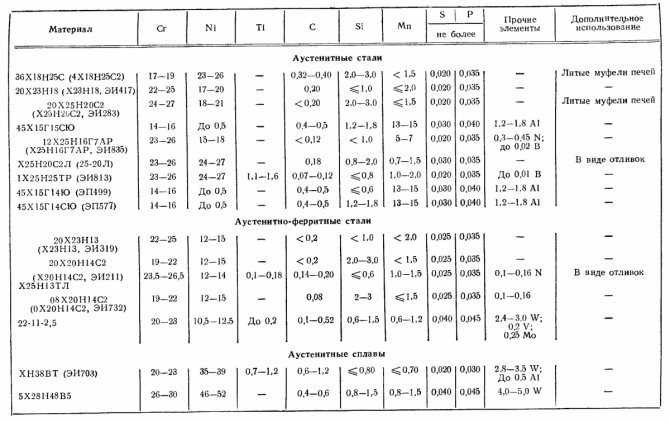

Стали марки AISI-304 -321 -316L относятся к хромоникелевым сталям, аустенитному классу высоколегированных сталей, образующих при кристаллизации преимущественно однофазную аустенитную структуру γ-Fe c гранецентрированной кристаллической (ГЦК) решеткой, которая сохраняет форму при охлаждении материала до криогенных температур. Содержание другой фазы — высоколегированного феррита (δ-Fe с объёмно-центрированной кристаллической (ОЦК) решеткой) изменяется от 0 до 10%.

Такие стали содержат 18-25% Сг (хрома) обеспечивающего жаро- и коррозионную стойкость, а также 8-35% Ni (никеля), стабилизирующего аустенитную структуру и повышающего жаропрочность, увеличивая пластичность и технологичность сталей в широком интервале температур.

Это позволяет использовать аустенитные стали в качестве коррозионностойких, жаропрочных, жаростойких, криогенных конструкционных материалов в химических, теплоэнергетических и атомных установках, где они подвергаются совместному сочетанию воздействия напряжений, высоких температур и агрессивных сред.

Обозначения стандартных нержавеющих сталей по AISI включают в себя три цифры и следующие за ними в ряде случаев одну, две или более буквы. Первая цифра обозначения определяет класс стали. Так, обозначения аустенитных нержавеющих сталей начинаются с цифр 2ХХ и 3ХХ, в то время как ферритные и мартенситные стали определяются по классу 4ХХ.

Дополнительные буквы, следующие за цифрами, используемые для обозначения нержавеющих сталей по AISI означают:

| xxxL | Низкое содержание углерода <0,03% |

| xxxS | Нормальное содержание углерода <0,08% |

| xxxN | Добавлен азот |

| xxxLN | Низкое содержание углерода <0,03% + добавлен азот |

| xxxF | Повышенное содержание серы и фосфора |

| xxxSe | Добавлен селен |

| xxxB | Добавлен кремний |

| xxxH | Расширенный интервал содержания углерода |

| xxxCu | Добавлена медь |

Основным преимуществом сталей аустенитного класса AISI-304 -321 -316L являются их высокие эксплуатационные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения.

Теоретически изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования (любой механической обработки) могут проявлять некоторые магнитные свойства (часть аустенита превращается в феррит).

Таблица стандартов

| Европейская норма EN10088-2 | Аналоги стали | ||||||

| UNS | SIS | BS | JIS Япония | ГОСТ Россия | AISI США | Германия | |

| 1.4301 | S30400 | 2332/33 | 304S31 | SUS304 | 08X18H10 | 304 | X5CrNi1810 |

| 1.4404 | S31603 | 2348 | 316S11 | SUS316L | 03X17H13M2 | 316L | X2CrNiMo17-12-2 |

| 1.4541 | S32100 | 2337 | 321S31 | SUS321 | 08X18H10T | 321 | X6CrNiTi18 -10 |

Различия сталей AISI

AISI-304

Аустенитная, с низким содержанием углерода. Модификация стали AISI-304 имеет широкую сферу применения и большой спрос у потребителей, поскольку является универсальным продуктом. AISI-304 обладает лучшими (относительно других марок) показателями по свариваемости, сопротивлению коррозии и окислению. Сталь этой марки обладает отличными низкотемпературными свойствами и одновременно рекомендована к использованию при высоких температурах. Среди множества других сплавов ее также выделяют механические свойства, химический состав и относительно невысокая стоимость. AISI 304 обладает высокой пластичностью для таких операций механической обработки как прокат, волочение.

AISI-316L

Сталь аналогичная AISI-304 с очень низким содержанием углерода и добавлением молибдена около 2,5%. Стальной сплав AISI-316L представляет собой оптимизированный вариант версии AISI-304, который дополнительно обогащен молибденом. Для этого сплава характерно более высокое содержание никеля. Данная версия стали имеет в разы большую способность к сопротивлению коррозии в агрессивных средах. В условиях паров уксусной кислоты, едкого хлора или морской воды добавление молибдена позволяет стали приобрести устойчивость к различным видам коррозии, среди которых можно назвать, в том числе, питтинговую (точечную) и щелевую. Более низкая общая коррозионная устойчивость в относительно малоагрессивных средах позволяет показывать прекрасное сопротивление коррозии в загрязненном воздухе и в приморской зоне.

AISI-321

Хромоникелевая сталь с добавкой титана (Ti). Модификация стали AISI-321 обладает отличными характеристиками устойчивости к коррозии и высоким температурам, однако при этом она недостаточно сопротивляется воздействию серосодержащих сред. Данную сталь рекомендуется использовать при температурах от 600°С до 800°С. Стоит отметить, что срок ее службы может быть очень длительным. Сталь AISI321 не подвержена межкристаллитной коррозии, поскольку в ее составе есть титан, применяемый для придания сплавам высокой твердости. Особое внимание стоит обратить на то, что в сваренном состоянии сталь AISI-321 не должна применяться в чрезмерно кислых агрессивных средах. Сталь более устойчива к механическому воздействию в отличии от AISI-304 -316L.

Применение сталей AISI

AISI-304

Это наиболее распространенная в применении сталь. Она обладает высокой пластичностью, что позволяет широко использовать AISI-304 в штампованных изделиях с высоким уровнем вытяжки и сложным рельефом, например при изготовлении моек, раковин и тому подобных предметов быта. Благодаря низкому содержанию углерода сталь AISI-304 обладает улучшенными сварочными характеристиками.

Пищевая промышленность: изготовление различных емкостей, передающих устройств. Изготовление дымоходов, систем дымоудаления и вентиляции. Практически во всех молочных и пивоваренных производствах используется сталь AISI-304 в качестве основного материала для изготовления оборудования, инструмента и приборов.

Вторыми по значимости отраслями промышленности, которые без преувеличения не могут обойтись без стали AISI-304, можно назвать фармацевтическую и медицинскую. В этих отраслях AISI-304 применяют при производстве медицинского и фармакологического оборудования и инструмента, имплантатов и медицинской мебели.

Самый большой объем потребления стали AISI-304 приходится на нефтехимические и химические производства. Благодаря высокой сопротивляемости агрессивным средам трубы из AISI-304 в этих отраслях применяются повсеместно. Также, в нефтегазовой сфере большой объем потребления приходится на производство скважинных фильтров, плоских щелевых решеток, плоских щелевых сит, которые изготавливаются из профилированной нержавеющей проволоки.

AISI-316L

Из-за своего выдающегося сопротивления коррозии и окислению, выдающихся механических свойств и технологичности, AISI-316 применяется во многих секторах промышленности. Некоторые из них включают: баки и судна для хранения коррозионных жидкостей, специализированное промышленное оборудование в химическом, продовольственном, бумажно-целлюлозном, горнодобывающем, фармацевтическом и нефтехимическом секторах экономики, архитектурные конструкционные элементы, находящиеся в коррозионных средах.

AISI-321

Нержавеющая сталь AISI-321 применяется во многих областях производства.

Машиностроение и металлообработка: для изготовления деталей механизмов и машин.

Пищевая и химическая промышленность: для изготовления резервуаров и трубопроводов (труб и трубопроводной арматуры), контактирующих с кислыми и щелочными средами, в том числе, с продуктами питания.

Производство оборудования, работающего в диапазоне высоких температур: печной арматуры, теплообменников, корпусов тепловых и паровых котлов.

Нефтегазовая промышленность: для производства емкостей и цистерн высокой прочности, предназначенных для хранения веществ (сжатых и сжиженных газов) под давлением.

Монтаж сварных конструкций (опор, колонн, балок), взаимодействующих с агрессивными средами.

Значение химических элементов, присутствующих в нержавеющих сталях AISI

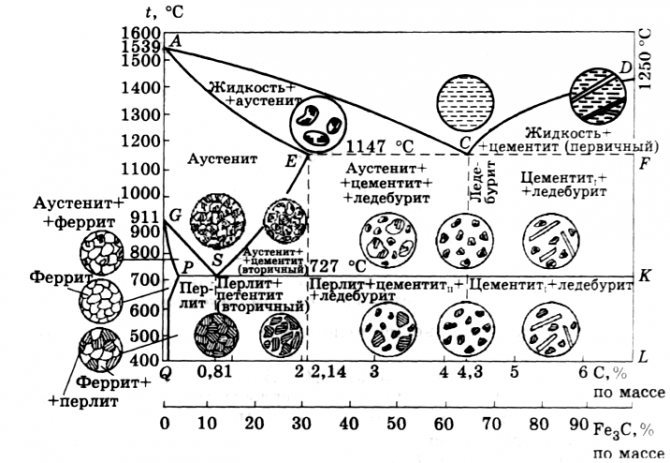

С

углерод

С увеличением содержания углерода в структуре стали увеличивается количество цементита — очень твердой и хрупкой фазы. Твердость цементита превышает твердость феррита примерно в 10 раз, поэтому прочность и твердость стали растут с повышением содержания углерода, а пластичность и вязкость, наоборот снижаются.

Si

кремний

Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Mn

марганец

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

P

фосфор

Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится к наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости, снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

S

сера

Вредная примесь. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

N

азот

Азот увеличивает прочность и твердость стали, но снижает пластичность. Повышенное количество азота вызывает деформационное старение. Старение медленно развивается при комнатной температуре и ускоряется при нагреве до 250°С.

Cr

хром

Основной легирующий элемент, обеспечивающий коррозионную стойкость стали в любых средах, в том числе окислительных. Хром образует на своей поверхности защитную оксидную пленку и благодаря этому приобретает высокую химическую стойкость. При добавлении хрома в сталь с концентрацией не менее 11,7 % он прочно соединяется с железом и придает ему антикоррозионные свойства, причем эти свойства увеличиваются пропорционально содержанию хрома.

Ni

никель

В сталях является элементом, способствующим образованию и сохранению аустенита. Никель повышает упрочняемость сталей. В комбинации с хромом и молибденом никель еще больше повышает способность сталей к термическому упрочнению, способствует повышению вязкости и усталостной прочности сталей. Растворяясь в феррите, никель повышает его вязкость. Никель увеличивает сопротивление коррозии хромоникелевых аустенитных сталей в неокисляющих кислотных растворах.

Mo

молибден

Молибден повышает коррозионную стойкость сталей и поэтому широко применяется в высоколегированных ферритных нержавеющих сталях и в хромоникелевых аустенитных нержавеющих сталях. Высокое содержание молибдена снижает склонность нержавеющей стали к точечной (питтинговой) коррозии. Молибден оказывает очень сильное упрочнение твердого раствора аустенитных сталей, которые применяются при повышенных температурах.

Ti

титан

Титан повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Таблица параметров химических элементов

| Марка стали AISI | Химический состав, % | |||||||||

| C | Si | Mn | P | S | N | Cr | Mo | Ni | Ti | |

| 304 | <0,07 | <1,00 | <2,00 | <0,045 | <0,015 | <0,011 | 17,00-19,50 | 8,00-10,50 | ||

| 316 L | <0,030 | <1,00 | <2,00 | <0,045 | <0,015 | <0,011 | 16,50-18,50 | 2,00-2,50 | 10,00-13,00 | |

| 321 | <0,08 | <1,00 | <2,00 | <0,045 | <0,015 | 17,00-19,00 | 9,00-12,00 | <0,70 | ||

Физические параметры сталей AISI

| Свойства | Eдиница измерения | AISI 304 | AISI 316L | AISI 321 |

| Предел текучести, Rp | N/mm² | 190 | 200 | 190 |

| Временное сопротивление разрыву, Rm | N/mm² | 500-700 | 500-700 | 500-700 |

| Относительное удлинение, А100 | % | 45 | 40 | 45 |

| Твердость | HRC | 215 | 215 | 215 |

| Плотность | кг/м³ | 7,93 | 8,0 | 7,9 |

| Температура плавления | °С | 1 420 | 1 440 | 1 420 |

| Удельная теплоемкость | J/kg∙K | 500 | 500 | 500 |

| Тепловое расширение | W/m∙K | 15 | 15 | 15 |

| Электрическое сопротивление | Ом | 0,73 | 0,75 | 0,73 |

| Магнитная проницаемость | kA/m | 1,015 | 1,005 | 1,01 |

| Модуль упругости, Е | MPa | 200 | 200 | 200 |

Влияние содержания хрома

С повышением концентрации хрома растворимость углерода в хромоникелевом аустените уменьшается, что облегчает выделение в нем карбидной фазы. Это, в частности, подтверждается снижением ударной вязкости стали с повышением содержания хрома, что связывают с образованием карбидной сетки по границам зерен.

Вместе с тем, повышение концентрации хрома в аустените приводит к существенному снижению склонности стали к межкристаллитной коррозии. Это объясняют тем, что хром существенно повышает коррозионную стойкость стали. Более высокая концентрация хрома в стали дает меньшую степень обеднения им границ зерен при выделении там карбидов.

Дельта-феррит в хромомолибденовой аустенитной стали

Присутствие дельта-феррита в структуре аустенитной хромоникелевой стали типа 18-10 оказывает отрицательное влияние на ее технологичность при горячей пластической деформации – прокатке, прошивке, ковке, штамповке.

Количество феррита в стали жестко лимитируется соотношением в ней хрома и никеля, а также технологическими средствами. Наиболее склонна к образованию дельта-феррита группа сталей типа Х18Н9Т (см. также Нержавеющие стали). При нагреве этих сталей до 1200 ºС в структуре может содержаться до 40-45 % дельта-феррита. Наиболее стабильными являются стали типа Х18Н11 и Х18Н12, которые при высокотемпературном нагреве сохраняют практически чисто аустенитную структуру.

Проверка нержавеющего крепежа с помощью магнита

Характеристикой изделий, выполненных из аустенитной стали, может стать их магнитное свойство. Притягивание магнита к изделиям А1-А5 говорит о невысоком качестве материала. Это самое определяется также международным стандартом ISO 3506 (ГОСТ Р ИСО 3506 в РФ). В соответствии с данным стандартом, все крепежные изделия, для выполнения которых используются аустенитные нержавеющие стали, при нормальных условиях имеют статус немагнитных, однако холодное деформирование или другая механическая обработка может привести к возникновению определенных магнитных характеристик. В качестве свойства каждого материала выступает способность намагничивания, что может использоваться и к нержавеющим сталям. Как известно, полностью немагнитным считается только вакуум.

Мартенсит в хромоникелевых аустенитных сталях

В пределах марочного состава в сталях типа Х18Н10 хром, никель, углерод и азот способствуют понижению температуры мартенситного превращения, которое вызывается охлаждением или пластической деформацией.

Влияние титана и ниобия может быть двояким. Находясь в твердом растворе, оба элемента повышают устойчивость аустенита в отношении мартенситного превращения. Если же титан и ниобий связаны в карбонитриды, то они могут несколько повышать температуру мартенситного превращения. Это происходит потому, что аустенит в этом случае обедняется углеродом и азотом и становится менее устойчивым. Углерод и азот являются сильными стабилизаторами аустенита.

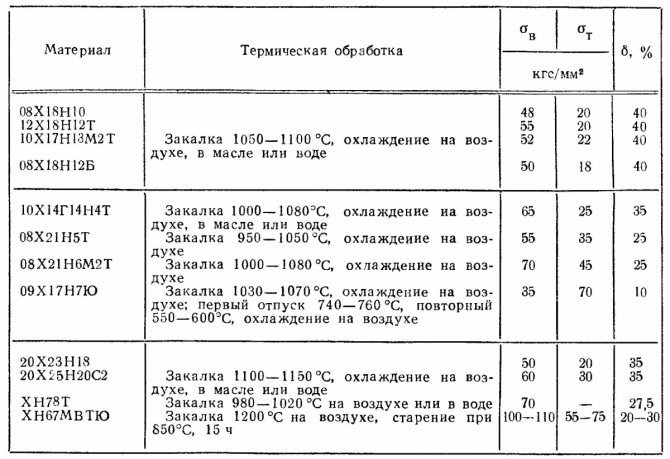

Термическая обработка хромоникелевых аустенитных сталей

Для хромоникелевых аустенитных сталей возможны два вида термической обработки:

- закалка и

- стабилизирующий отжиг.

Параметры термической обработки отличаются для нестабилизированных сталей и сталей, стабилизированных титаном или ниобием.

Закалка является эффективным средством предупреждения межкристаллитной коррозии и придания стали оптимального сочетания механических и коррозионных свойства.

Стабилизирующий отжиг закаленной стали переводит карбиды хрома:

- в неопасное для межкристаллитной коррозии состояние для нестабилизированных сталей;

- в специальные карбиды для стабилизированных сталей.

Степень твердения при осаждении EN 1.4980

Оценка EN 1.4980 (также известный как A286) в стандартах не считается жаропрочной сталью, но это популярный сорт благодаря сочетанию прочности и коррозионной стойкости.[10][11][12]

Типичный состав

| RU № | AISI / ASTM | UNS | C | Cr | Ni | Пн | Другие |

| 1.4980 | 660 | S66286 | 0.05 | 15 | 25 | 1.25 | V: 0,3; Ti: 2,0; В: 0,006. |

Минимальные механические свойства

| Условие | Предел текучести, мин. (МПа) | Предел прочности на разрыв, мин. (МПа) | Относительное удлинение, мин. (%) |

| Решение обработано и выдержано | 590 | 900 | 13 |

Применяется для рабочих температур до 700 ° C в таких приложениях, как:

- аэрокосмическая промышленность (стандартизировано в AMS 5731, AMS 5732, AMS 5737 и AMS 5525 стандартов),

- промышленные газовые турбины,

- автомобильная (турбодетали) и др.

Закалка аустенитных хромоникелевых сталей

В сталях без добавок титана и ниобия под закалкой понимают нагрев выше температуры растворения карбидов хрома и достаточно быстрое охлаждение, фиксирующее гомогенный гамма-раствор. Температура нагрева под закалку с увеличением содержания углерода возрастает. Поэтому низкоуглеродистые стали закаливаются с более низких температур, чем высокоуглеродистые. В целом интервал температуры нагрева составляет от 900 до 1100 ºС.

Длительность выдержки стали при температуре закалки довольно невелика. Например, для листового материала суммарное время нагрева и выдержки при нагреве до 1000-1050 ºС обычно выбирают из расчета 1-3 минуты на 1 мм толщины.

Охлаждение с температуры закалки должно быть быстрым. Для нестабилизированных сталей с содержанием углерода более 0,03 % применяют охлаждение в воде. Стали с меньшим содержанием углерода и при небольшом сечении изделия охлаждают на воздухе.

Особенности термообработки

Несмотря на то что данный материал обладает повышенными прочностными характеристиками, он очень плохо подвергается металлообработке. Обычно, чтобы улучшить качества заготовки используется один из методов:

- Отжиг. Данный процесс заключается в нагреве до высоких температур (изменения кристаллической решетки) с последующей выдержкой на протяжении нескольких часов. После этого происходит охлаждение одним из способов – в масле, воде, на воздухе при комнатных условиях. Это способствует снижению твердости аустенитных сталей.

- Двойная закалка. Повторная процедура нагрева позволяет повысить жаропрочность материала. Дополнительно зачастую используют старение.

Аустенит – очень часто используемый сплав. Чтобы подробнее разобраться в теме, посмотрим видео:

Стабилизирующий отжиг аустенитных хромоникелевых сталей

В нестабилизированных сталях отжиг проводят в интервале температур между температурой нагрева под закалку и максимальной температуры проявления межкристаллитной коррозии. Величина этого интервала в первую очередь зависит от содержания хрома в стали и увеличивается с повышением его концентрации.

В стабилизированных сталях отжиг проводят для перевода углерода из карбидов хрома в специальные карбиды титана и ниобия. При этом освобождающийся хром идет на повышение коррозионной стойкости стали. Температура отжига обычно составляет 850-950 ºС.

Стойкость аустенитных хромоникелевых сталей к кислотам

Способность к пассивации обеспечивает хромоникелевым аустенитным сталям достаточно высокую стойкость в азотной кислоте. Стали 12Х18Н10Т, 12Х18Н12Б и 02Х18Н11 имеют первый балл стойкости:

- в 65 %-ной азотной кислоте при температуре до 85 ºС;

- в 80 %-ной азотной кислоте при температуре до 65 ºС;

- 100 %-ной серной кислоте при температуре до 65 ºС;

- в смесях азотной и серной кислот: (25 % + 70 %) и 10 % + 60 %) при температуре до 70 ºС;

- в 40 %-ной фосфорной кислоте при 100 ºС.

Аустенитные хромоникелевые стали имеют также высокую стойкость к растворах органических кислот — уксусной, лимонной и муравьиной, а также в щелочах КОН и NaOH.

Технологии сварки

Для минимизации возникновения дефектов в дальнейшем процессе эксплуатации хромоникелевых сталей необходимо правильно подобрать оптимальный способ сваривания аустенитной стали.

Основные способы сварки аустенитной стали:

- ручная дуговая;

- электрошлаковая;

- в атмосфере защитных газов.

Ручная дуговая сварка

Ручная дуговая сварка представляет собой достаточно маневренный способ. Это сваривание происходит таким образом, чтобы химический состав оставался неизменным при разных пространственных положениях и возможных позициях соединений.

Оптимальные рекомендации для ручной дуговой сварки:

- ниточные швы с помощью электродов сечением 3 миллиметра;

- 60-90 минут прокаливать сварочные электроды при температуре от 250 оС до 400 оС (выполнить это необходимо перед началом сварки). Это препятствует возникновению пор в соединительном шве.

Подходящие электроды используют на постоянном токе и обязательно с обратной полярностью. На максимальном токе сварка выполняется в положении снизу. А если работа необходима в вертикальном или потолочном расположении, нужно брать силу тока на 10-30% меньше.

Электрошлаковая сварка

Технология выполнения работы электрошлаковой сваркой сама по себе минимизирует возможность образования горячих трещин.

Преимущества данной техники сварки:

- Отсутствие существенных деформаций в угловой и стыковой областях.

- Неспешная скорость движения нагревательного оборудования.

- Мягкая кристаллизация сварочной ванны.

Схема электрошлаковой сварки

Для данного типа сварки используют электроды в форме пластин с толщиной от 6 до 20 мм или проволоку с толщиной 3 мм.

Сварка в атмосфере защитных газов

Сварка в атмосфере защитных газов позволяет выполнять работы на изделиях разнообразной толщины. В этой технологии положительно работают активные и инертные газы. Сварщик за счет разнообразия защитных газов самостоятельно выбирает условия ввода в металл необходимого количества тепла и может менять эффективность электродуги.

Для этого типа работы характерно использование вольфрамовых или плавящихся электродов. Они отлично подходят для изделий в 5-7 мм.

Сварка выполняется импульсной или горящей дугой. Оптимальнее использование первого вида, т. к. при импульсной работе снижается искажение конфигурации кромок, а также уменьшается длина околошовной зоны.

Вольфрамовые электроды можно использовать как с присадочным материалом, так и без него. Это зависит от толщины соединяемого места и конструкции детали.

Для активных газов и смеси из газов применяются плавящиеся электроды. Стержни такого типа способствуют высокому качеству работы при использовании их в импульсно-дуговой сварке. Данная техника выполняется в смеси кислорода, углекислого газа и аргона, а также в чистом виде аргона.